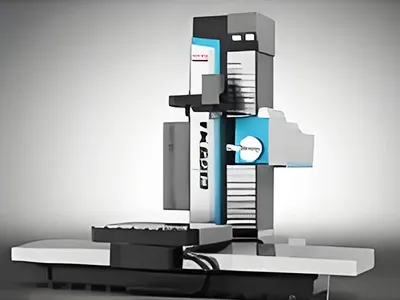

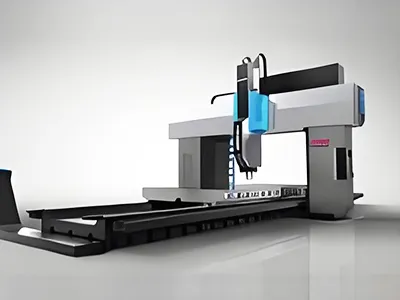

CHTEM opera una moderna planta de fabricación de 90,000m², equipada con avanzadas capacidades para el diseño, desarrollo, producción, pruebas y fabricación de una gama completa de mandrinadoras-fresadoras CNC, incluidas versiones con lectura digital. Nos enorgullece haber sido uno de los primeros en nuestro sector en obtener la certificación internacional ISO 9001 de gestión de calidad, reflejo de nuestro compromiso con la excelencia en cada etapa del proceso. Nuestra producción está estructurada en fases bien definidas —fundición, mecanizado, ensamblaje y depuración—, respaldadas por 60 equipos especializados de procesamiento y prueba, lo que garantiza un control riguroso y resultados consistentes en todos nuestros productos.

La cama (bed) de la máquina, la mesa de trabajo, la columna y las carcasas del cabezal de potencia de nuestras máquinas herramienta se fabrican con hierro fundido de alta resistencia (HT250) mediante un proceso de fundición en arena de resina, seguido de dos tratamientos de envejecimiento térmico. Esto garantiza una excelente amortiguación de vibraciones, estabilidad térmica y una alta resistencia y rigidez estructural general.

El ariete (ram) y su asiento son componentes esenciales. Para garantizar una resistencia superior al desgaste y una alta resistencia a la tracción, el ariete está fabricado con hierro dúctil QT600-3 de alta calidad, mientras que el asiento utiliza hierro dúctil QT500-7 de alta calidad. Las cuatro superficies exteriores se someten a un mecanizado de precisión para proporcionar guías deslizantes suaves y precisas para el movimiento del ariete (ram).

Para placas de acero, ángulos de acero y perfiles de acero, mantenemos asociaciones a largo plazo con proveedores calificados y compramos directamente para garantizar la calidad y la consistencia del material.

Tras la llegada de las piezas fundidas, nuestro personal de mecanizado especializado sigue estrictos planes de producción y requisitos de proceso para mecanizar las piezas. Esto incluye operaciones como taladrado de agujeros, fresado plano, fresado de ranuras y fresado de contornos en piezas de diversas formas y tamaños. Seleccionamos cuidadosamente las herramientas de corte, los accesorios y los parámetros de corte según los requisitos de precisión de cada pieza. Por ejemplo, utilizamos mandriles de tres mordazas de alta precisión o mandriles hidráulicos para sujetar piezas circulares, minimizando eficazmente la deformación por sujeción y mejorando la precisión del mecanizado. Para piezas de paredes delgadas, empleamos métodos de sujeción especializados, como accesorios de succión por vacío, para evitar la deformación causada por las fuerzas de sujeción. Actualmente, nuestro departamento de mecanizado alcanza una tasa de calificación del 99 % para todos los componentes.

Tras completar el mecanizado de precisión de las piezas y cumplir con los estándares de calidad, estas se trasladan al almacén de productos semiacabados, donde los responsables del almacén registran su recepción. Los talleres de subensamblaje y ensamblaje recuperan estas piezas según el programa de producción para ensamblar cabezales de potencia, reductores y cabezales de fresado, garantizando así un riguroso control de calidad. Una vez que los componentes subensamblados superan la inspección de los ingenieros de calidad, se trasladan al taller de ensamblaje final.

Para los tanques de aceite de los equipos y las cubiertas protectoras externas, se requieren procesos como el troquelado y la soldadura. Nuestro personal del taller de soldadura realiza estas tareas según los planes de producción y las especificaciones del proceso de soldadura. Una vez finalizadas, los componentes soldados se someten a una inspección de calidad. Los productos calificados se transfieren al taller de pulido y pintado para su pintado según los planes de producción, las especificaciones técnicas y los procedimientos de pintado. Los componentes pintados se trasladan posteriormente al taller de ensamblaje final.

El taller de ensamblaje final recupera los componentes del almacén y ensambla las columnas y las mesas giratorias según los planes de producción y los procedimientos operativos del proceso. Posteriormente, los cabezales de potencia, las cajas de engranajes, los cabezales de fresado y otros componentes semiacabados del taller de subensamblaje se instalan en la estructura principal de la máquina herramienta.

Los componentes eléctricos y los sistemas de control que utilizamos en nuestros equipos provienen de fabricantes líderes a nivel internacional. Por ejemplo,

Nuestras colaboraciones de muchos años con estos fabricantes garantizan no sólo la adquisición directa, sino también un servicio integral y soporte posventa.

Implementamos inspección de calidad integral durante todo el proceso de producción y procesamiento. En el caso de las materias primas, verificamos las dimensiones, la dureza y otras propiedades básicas para garantizar que cumplan con los requisitos. Durante la etapa de producto semiacabado, nos centramos en la inspección de las dimensiones críticas y la precisión del mecanizado. La inspección del producto final implica un examen exhaustivo de todas las dimensiones, formas y calidad de la superficie. Utilizamos diversos métodos de inspección, como herramientas de medición manual, máquinas de medición por coordenadas (MMC) y sistemas de medición por visión óptica. Las comprobaciones dimensionales sencillas se realizan con calibradores y micrómetros, mientras que las inspecciones complejas de forma y precisión posicional, como la precisión posicional de los sistemas de orificios en piezas tipo caja, se realizan mediante MMC de alta precisión.

También hemos establecido un mecanismo de retroalimentación de calidad. Al detectar cualquier desviación de precisión, la información se comunica de inmediato al personal de mecanizado y de procesos. Por ejemplo, si durante la inspección final se detecta una dimensión fuera de tolerancia, el departamento de calidad notifica de inmediato al equipo de producción y al departamento de procesos. Los ingenieros de procesos analizan la retroalimentación, determinan si el problema está relacionado con el equipo, un error del operador o los parámetros del proceso, e implementan las medidas correctivas pertinentes, monitoreando su eficacia para garantizar un control eficaz de la precisión del mecanizado.

Una vez que el equipo ensamblado pasa la autoinspección, la inspección mutua y la inspección especializada, se notifica al cliente la aceptación previa a la entrega. Tras la aceptación, organizamos la logística del envío.

Tras el envío, nuestro equipo de instalación se desplaza a las instalaciones del cliente para la instalación del equipo. Tras la instalación, el equipo se pone en marcha y se acepta. Tras la aceptación final, comienza el periodo de garantía. Durante este periodo, nuestra empresa resuelve cualquier problema sin coste alguno. Después del periodo de garantía, nuestro personal de servicio posventa responde con prontitud a los problemas del equipo y, si se requiere servicio in situ o piezas de repuesto, cobramos un coste razonable.